Artículo N.º 091611

Imprimación especial tolerante al sustrato

Características del producto

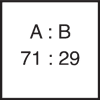

Componente A

Componente B

Mezclado

En estado reaccionado

En estado reaccionado

Componente A

Componente B

Mezclado

* Mortero de resina epoxi 1 : 10 con Selectmix RMS

* Mortero de resina epoxi 1 : 10 con Selectmix RMS

Los valores mencionados representan las características típicas del producto y no deben entenderse como especificaciones vinculantes del producto.

Alcance

- Imprimación, puente adhesivo sobre sustratos difíciles, por ejemplo, baldosas y varios metales.

- Capa niveladora

- Producción de morteros a prueba de presión, recubrimientos

- Capa base para recubrimientos esparcibles

- Fabricación de mortero resistente a la presión para ajuste de altura, como mortero de reparación y como solera epoxi en combinación y en una capa de separación

Propiedades

- Excelente adhesión en muchos sustratos

- Apto para superficies aceitosas, limpias, con humedad residual

- Resistente mecánicamente

- Alta resistencia a la compresión y a la flexión.

- En estado reactivo no causa daños fisiológicos

- Adecuado como capa de imprimación sin esparcimiento bajo las capas Remmers PU y EP.

- Adaptado para el uso de arena de solera sin secar

- Económico debido al alto grado de llenado

-

Programación de operaciones

-

Requisitos para el sustrato

El fondo deberá estar firme, rígido, libre de partículas sueltas, polvo, aceites, grasa, marcas de goma y otras sustancias que puedan afectar la adherencia del producto.

La resistencia a la abrasión del fondo deberá ser en promedio al menos 1,5 N/mm² (el valor individual más pequeño al menos 1,0 N/mm²), la resistencia a la compresión al menos 25 N/mm².

El sustrato puede estar ligeramente húmedo pero sin película líquida en la superficie y no debe exponerse a grandes cambios de temperatura (presión de vapor). En este caso, la imprimación debe aplicarse siempre dos veces.

hormigón máx. 6 % en masa de humedad Pavimento cementoso máx. 6 % en masa de humedad El sustrato debe ser protegido de la exposición a la humedad de debajo durante la utilización.

Los revestimientos de acero inoxidable, aluminio y cerámica deberán verificarse en lo concerniente a su capacidad para ser recubiertos; si es necesario, se deben crear áreas de prueba.

-

Preparativos

Preparar el fondo mediante métodos adecuados como p.e. el granallado o corte de diamantes, con el fin de cumplir con los requisitos nombrados arriba.

Rellenar las imperfecciones en el fondo con sistemas Remmers PCC o con morteros Remmers EP.

Solera de conexión:

La superficie debe imprimarse con una imprimación adecuada como Remmers Epoxy ST 100 y rociarse un exceso de Quarz 07/12 (aprox. 2 kg / m²).

Si la proporción de ligante / masilla es> 1:10, el trabajo debe realizarse fresco sobre fresco.

Coloque el material sobre la superficie preparada y distribúyalo con los medios adecuados, por ejemplo, una escobilla de goma dentada.

Solera sobre capa de separación / capa de aislamiento:

La capa de separación / capa de aislamiento debe utilizarse correctamente. En esta aplicación no se requiere imprimación.

Hay que tener en cuenta las normativas técnicas actuales.

-

-

Preparación

-

Contenedores combinados

Adicionar toda la cantidad de endurecedor (comp. B) a la masa base (comp. A).

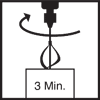

Mezclar a continuación la masa con un agitador eléctrico de marcha lenta

(aprox. 300 - 400 r.p.m.) .Pasar la mezcla a otro recipiente y volver a mezclar a fondo.

Hay que mantener un tiempo de mezclado mínimo de 3 min.

Si se forman estrías ello es indicio de un mezclado insuficiente.

-

Tratamiento

-

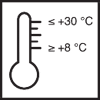

A temperaturas elevadas se acortan normalmente los tiempos indicados y a temperaturas bajas se alargan.

-

Herramientas / Limpieza

-

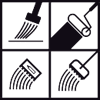

Llana alisadora, llana dentada, escobilla de goma, escobilla de goma, rodillo epoxi, rodillo de púas, batidora, eventualmente batidora de circulación forzada

-

Encontrará datos exactos en el programa de herramientas de Remmers.

Limpiar los utensilios de trabajo y la eventual suciedad adherida inmediatamente con Diluyente V 101 estando el producto todavía fresco.

Durante la limpieza hay que aplicar medidas de protección y eliminación adecuadas.

-

Almacenamiento / Vida útil

-

En los envases originales cerrados y sin abrir en un lugar fresco, seco y protegido de las heladas al menos 24 meses.

-

Consumo

-

Ver ejemplos de aplicación

-

-

Ejemplos

-

P

Aplicar el material sobre la superficie. Con los medios adecuados, por ejemplo una escobilla de goma, repartir y acabar con un rodillo de resina epoxi, asegurándose que los poros del fondo sean completemente tapados.

aprox. 0,30 - 0,50 kg / m² de aglutinante (según el fondo)

-

LLRC

Añadir el material llenado hasta 1:1 partes de peso a la superficie preparada, repartir con una paleta adecuada y de ser necesario acabar con un rodillo de púas.

Por mm de espesor de capa de la capa base:

aprox.0,85 kg / m² de aglutinante

y 0,85 kg / m² Selectmix 01/03 -

EM

Esparcir y alisar el material llenado hasta 1:10 partes de peso con una llana.

Solera a partir de 10 mm: Extienda el material relleno hasta 1:20 por peso, despegue a la altura, compacte alisando y trabaje hasta lograr una superficie regular.

Solera sobre capa de separación / capa de aislamiento & gt; 30 mm: Extienda el material relleno hasta 1:20 por peso, despegue a la altura, compacte alisando y trabaje hasta lograr una superficie regular.

Por mm de espesor de capa: aprox. 0,2 kg / m² de aglutinante

y 2,0 kg / m² Selectmix RMS

Solera a partir de 10 mm:

Por mm de espesor de capa: aprox. 0,1 kg / m² de aglutinante

y 2,0 kg / m² de relleno adecuado

Solera sobre capa de separación / capa de aislamiento> 30 mm:

Por mm de espesor de capa: aprox. 0,1 kg / m² de ligante

y aproximadamente 2,0 kg / m² de relleno adecuado -

BLFSL

Añadir el material llenado hasta 1:1 partes de peso a la superficie preparada, repartir con una llana dentada / raspador dentado adecuado y de ser necesario acabar con un rodillo de púas.

Esparcir arena de cuarzo secada al fuego sobre la capa base aún fresca.

Luego del endurecimiento, eliminar el excedente

Por mm de espesor de capa de la capa base:

aprox.0,85 kg / m² de aglutinante

y 0,85 kg / m² Selectmix 01/03

-

-

Información general

-

Siempre que no se indique nada distinto todos los valores y consumos antes indicados han sido determinados en condiciones de laboratorio (+20 °C).

En la aplicación en la obra pueden producirse pequeñas desviaciones.¡Las capas de imprimación deberán ser aplicadas siempre tapando los poros! Se podrá dar el caso que las cantidades de consumo se eleven. Eventualmente deberá aplicarse una segunda capa de imprimación.

Las cargas mecánicas producidas por el pulido provocan huellas de desgaste.

Generalmente, las resinas epoxi no presentan un color estable bajo la influencia del temporal y de la radiación ultravioleta.

En las fichas técnicas correspondientes y en las recomendaciones de Remmers podrá encontrar más indicaciones acerca de la aplicación, estructuras y cuidados de nuestros productos.

Las resistencias a la compresión y a la flexión de la solera en la capa de separación / capa aislante dependen en gran medida del contenido de relleno y aglutinante. Adapte estas proporciones a la aplicación.

Se deberá respetar la hoja de trabajo BEB KH 05.

Cuando se utiliza relleno húmedo (p. Ej., Selectmix RMS humedecido o arena de solera), se debe lograr - antes del recubrimiento - el contenido de humedad de equilibrio de la solera o la solera debe estar completamente seca.

El cubrir (por ejemplo, con una lámina) prolonga significativamente el tiempo de espera hasta que esté listo para colocar la siguiente capa.

Cuando se usa arena de solera, las propiedades de procesamiento y las resistencias que se deben lograr dependen en gran medida de la composición específica de la arena de solera local y deben probarse con anticipación.

-

-

Instrucciones de eliminación

-

Eliminar las grandes cantidades de restos del producto de acuerdo con las normativas aplicables en el envase original. Reciclar los envases después de haberlos vaciado completamente. Este producto no debe eliminarse junto con la basura doméstica. No introducir en el alcantarillado. No vaciar al desagüe.

-

-

Seguridad / Normativa

-

¡Sólo para aplicadores industriales!

Encontrará más información detallada sobre la seguridad durante el transporte, almacenamiento y manipulado, así como sobre la eliminación y ecología, en nuestra Hoja de datos de seguridad actualizada y en el folleto „Resinas epoxi en el ramo de la construcción y medio ambiente” (Deutsche Bauchemie e.V., segunda edición, año 2009).

-